为了降低产品成本想要提高单位生产线的生产数量

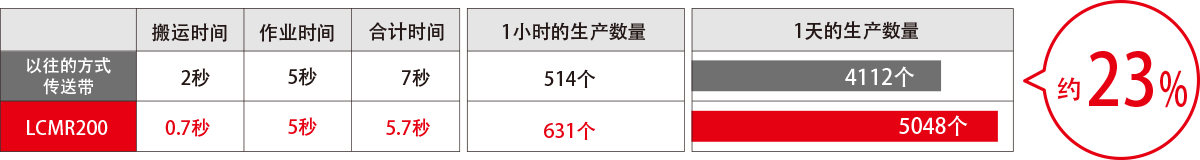

产量提升约23%!同时降低了夹具成本

客户的问题

希望有生产能力比以前更高的装置

提高生产数量的方法

- 增加生产线

- 缩短加工时间

- 工序间搬运时间的高速化

- 通过减少短暂停机提高设备运行率

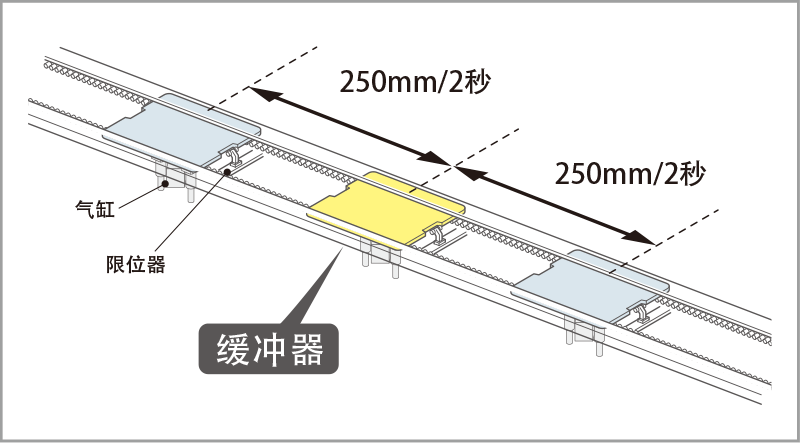

以往的自动化是…

工序间的搬运时间长很难提高产量

- 使用限位器 + 气缸进行支撑,工序间的搬运耗时。

- 为了缩短搬运时间,需要在工序间设置缓冲器。

- 气缸和库存确认等传感器众多,导致了暂时停机。

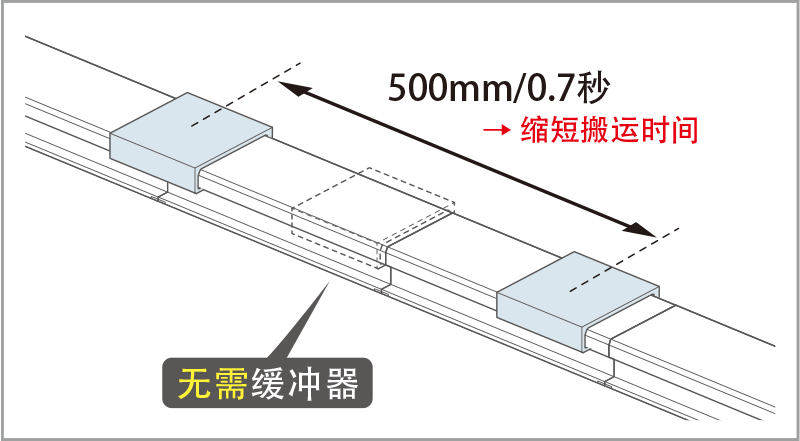

通过高速搬运和高精度定位的LCMR200解决问题

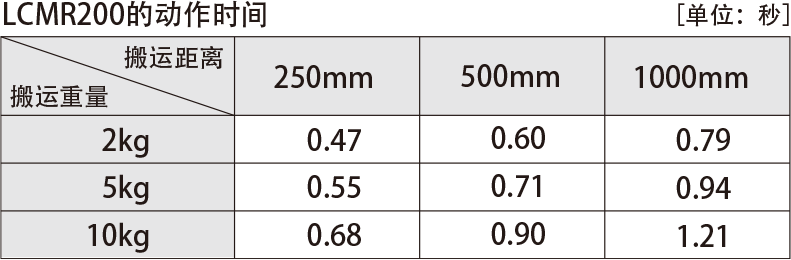

·重复定位精度 : ±5μm(单个滑块)

*动作时间为公差±0.005mm时的值。增大公差后,动作时间将变短。

雅马哈的提案内容

- 通过高速搬运缩短搬运时间

- 缩短搬运时间后不再需要缓冲器

- 和单轴机器人一样,通过数值进行高精度定位

产量提升约23%!同时降低了夹具成本

<例> 按1天运行8小时,设备运行率100%估算

提高产量,大幅削减生产成本

车载零件厂商 生产技术负责人

不但缩短了节拍时间,运行率也得到大幅改善,产量的增加超过了预期

以前也曾经为了提高产量而进行了以缩短作业时间、提高设备运行率为目的的各种改善活动。改善后也取得了一定的成果,但由于作业时间紧迫,搬运错误等暂时停机并没有减少,很难像想象的那样提高设备运行率,让人左右为难。

就在这时,我们在展会上了解到了雅马哈的LCMR200,心里想:“这个的话应该能提高产量吧?”于是就开始探讨。我们估算了一下引进后的预期效果,发现有望获得足够的投资效果,所以就决定制作使用了LCMR200的生产线。

投产运行后不但缩短了搬运时间,还减少了工序间的在制品,取得了预期的效果。此外,由于搬运时间充分缩短,没有必要再去强行追赶气缸或机器人的速度。其结果,因为搬运错误而造成的暂时停机也减少,还成了公司内评价非常高的生产线。

由于LCMR200的引进,我们的生产线运行率得到大幅改善,产量的增加超出了预期。作为项目负责人,我切身感受到了引进LCMR200的好处。

LCMR200的功能说明与优点〈与以往方式的比较〉

控制多个气缸时,需要控制各气缸传感器和电磁阀。这样,将产生接线、软件开发、机器调整等工时,因此启动也花费时间。此外,

由于构成部件数量多,还会造成暂时停机。

模块结构简单,便于和传感器一起安装到马达上。接线、机器调整也非常轻松,工时大大减少,同时由于传感器的数量减少,还可减少软件开发工时,从而有助于改善暂时停机的情况。

应用实例手册 下载PDF

相关应用实例