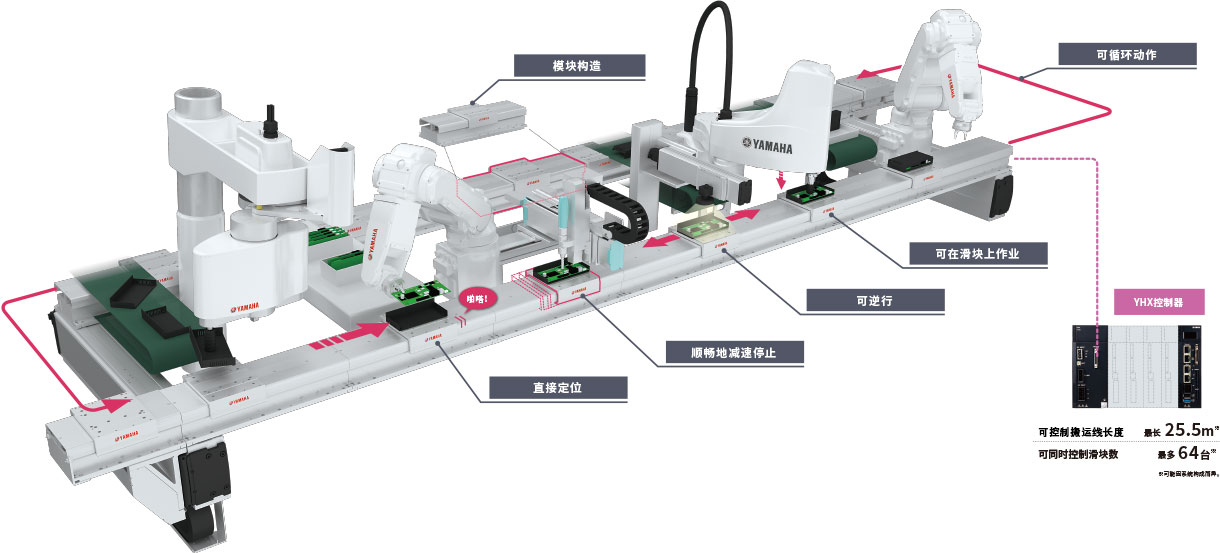

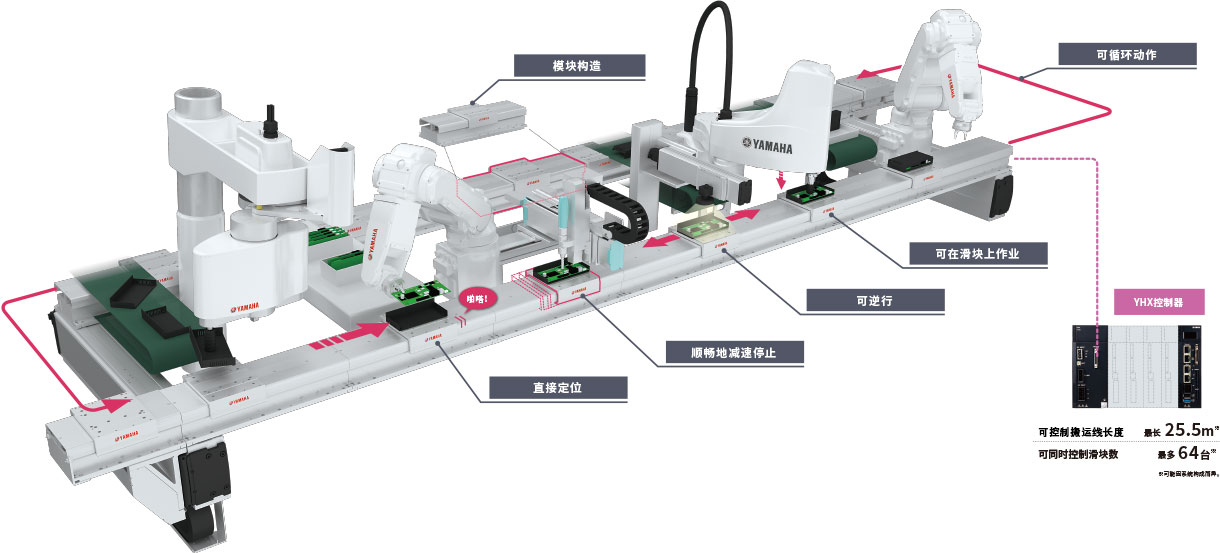

线性传送模组 LCMR200

升级版线性传送的提案 新一代工厂搬运平台

线性传送模组 LCMR200

实现分秒必争的生产工序

- 停止精度:

±5μm - 最高速度※:

2,500mm/sec

※搬运重量为10kg以上时,将根据重量降低至1,000mm/sec。 - 滑块间的间距:

210mm

新一代工厂搬运平台

单纯搬运工件的时间为无价值时间。

雅马哈线性传送模块LCMR200的搬运部分也 实现了机器人化。

苏州工业园区苏虹东路

17号8号厂房

电话:0512-68317091

0512-68317092

雅马哈工业机器人

全球服务网点

升级版线性传送的提案 新一代工厂搬运平台

实现分秒必争的生产工序

单纯搬运工件的时间为无价值时间。

雅马哈线性传送模块LCMR200的搬运部分也 实现了机器人化。